點擊:發布日期:2025/7/8

防爆類型適配

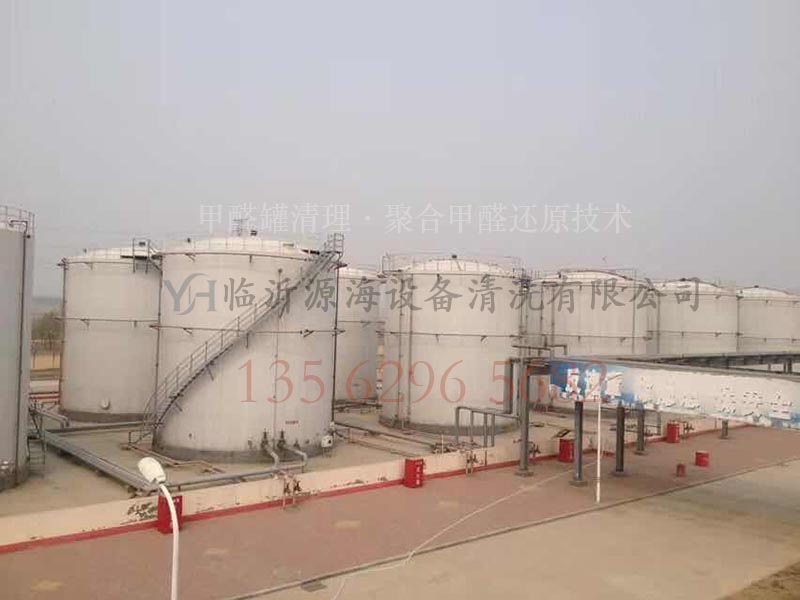

對于存在易燃易爆氣體或粉塵的清理作業環境,應根據危險場所的區域等級和氣體、粉塵的性質,選擇相應防爆類型的電氣設備。例如,在經常出現爆炸性氣體混合物的場所(1 區),優先選用隔爆型(Ex d)電氣設備。隔爆型設備的外殼能夠承受內部爆炸產生的壓力,并阻止火焰傳播到外部環境,從而避免引發周圍爆炸性混合物的爆炸。像專業清理甲醛罐的作業場景中,由于甲醛氣體具有易燃易爆性,若在 1 區作業,隔爆型電機等設備便是較為合適的選擇。

在偶爾出現爆炸性氣體混合物的場所(2 區),除了隔爆型設備,增安型(Ex e)設備也可選用。增安型設備在正常運行條件下不會產生電弧、火花或危險高溫,通過采取一系列措施如提高絕緣性能、增加電氣間隙和爬電距離等,進一步提高設備的安全性,降低引發爆炸的風險。

防爆等級匹配

電氣設備的防爆等級需與作業環境中存在的爆炸性物質的組別和級別相匹配。爆炸性物質分為不同的組別,如 ⅡA、ⅡB、ⅡC,其中 ⅡC 類危險性*。級別則根據設備允許的*表面溫度劃分,如 T1 - T6,T6 允許的*表面溫度*,安全性更高。在涉及清理甲醛罐殘渣處理等作業中,若環境中存在的甲醛氣體與其他雜質混合形成的爆炸性混合物屬于 ⅡB 類,溫度組別為 T4,那么所選電氣設備的防爆等級必須至少達到 Ex dⅡBT4,以確保設備在該環境下的安全運行。

粉塵環境下,同樣要依據粉塵的特性選擇合適的防爆電氣設備。例如,對于鋁鎂等金屬粉塵,因其爆炸危險性較高,應選用防護級別更高的設備,如滿足粉塵防爆標準的專用設備,且設備的外殼防護等級需符合相應要求,防止粉塵進入設備內部引發爆炸。

認證與標志

所選用的防爆電氣設備必須具有相應的防爆認證證書,這是設備符合防爆標準的重要證明。例如,國內的防爆電氣設備需取得由國家指定的認證機構頒發的防爆合格證,證明該設備經過嚴格測試,滿足相關防爆標準的要求。

設備外殼應清晰標注防爆標志,如 Ex dⅡBT4 Gb 等,其中 “Ex” 表示防爆,“d” 為防爆類型(隔爆型),“ⅡB” 是爆炸性氣體混合物的組別,“T4” 為溫度組別,“Gb” 表示設備的保護級別。這些標志為使用者提供了設備防爆性能的關鍵信息,便于正確選擇和使用設備。

二、電氣設備結構的防爆要求

外殼防護

電氣設備的外殼應具備足夠的強度和良好的密封性能。以清理甲醛罐公司使用的電氣設備為例,其外殼通常采用高強度的金屬材料制造,如鑄鋼或鋁合金,能夠承受一定程度的外力沖擊,防止因碰撞等原因導致外殼損壞,使內部帶電部件暴露,引發爆炸危險。

外殼的密封性能至關重要,需采用有效的密封措施,如橡膠密封圈等,防止易燃易爆氣體或粉塵進入設備內部。對于可能接觸到液體或粉塵的設備,如在一些存在甲醛溶液泄漏風險或粉塵較多的清理作業現場,設備外殼的防護等級應達到相應標準,如 IP54 及以上,其中 “IP” 表示防護等級,“5” 表示防塵等級,能防止有害粉塵堆積;“4” 表示防水等級,可防止各方向飛濺而來的水侵入設備而造成損壞。

電氣間隙與爬電距離

電氣設備內部的帶電部件之間、帶電部件與外殼之間應保持足夠的電氣間隙和爬電距離。電氣間隙是指兩個導電部分之間的最短空氣距離,爬電距離則是指沿絕緣表面測得的兩個導電部分之間的最短距離。在清理作業環境中,由于可能存在濕度較大、有腐蝕性氣體等情況,適當加大電氣間隙和爬電距離,能有效防止電氣擊穿和漏電現象的發生,避免產生電火花引發爆炸。例如,在濕度較高的甲醛罐清理現場,電氣設備的電氣間隙和爬電距離應按照相關標準的要求進行設計和制造,確保在惡劣環境下設備的電氣安全性能。

接線與連接

電氣設備的接線盒應符合防爆要求,采用密封良好的結構,防止易燃易爆物質進入接線部位。接線盒內的接線應牢固可靠,導線的連接應采用合適的方法,如壓接、焊接等,確保接觸良好,避免因接觸不良產生電阻增大、發熱甚至電火花的情況。

不同電氣設備之間的連接電纜也需滿足防爆要求,通常采用具有防爆性能的電纜,如鎧裝電纜,其外層的金屬鎧裝可提供額外的防護,防止電纜受到外力破壞,同時電纜的絕緣性能應良好,能有效防止漏電。在連接過程中,電纜與設備的連接部位應采用專用的防爆連接裝置,確保連接的密封性和可靠性。例如,在臨沂源海設備清洗有限公司進行的清理作業中,從配電箱到作業現場的電氣設備之間的連接電纜,就選用了符合防爆標準的鎧裝電纜,并通過專業的防爆連接頭進行連接,以保障整個電氣系統的防爆性能。

三、運行與維護中的防爆要求

接地保護

所有用于清理作業的防爆電氣設備都必須進行可靠的接地。接地的目的是在設備發生漏電等故障時,將電流引入大地,避免設備外殼帶電引發觸電和爆炸危險。設備的金屬外殼、金屬構架、金屬配線管及其配件、電纜保護管、電纜的金屬護套等非帶電的裸露金屬部分均應接地。

接地電阻應符合相關標準要求,一般情況下,中性點不接地系統,接地電阻值不大于 10Ω;中性點接地系統,接地電阻值不大于 4Ω。定期對接地電阻進行檢測,確保接地系統的有效性。例如,專業清理甲醛罐的作業設備,在每次作業前都應對其接地電阻進行檢查,若發現接地電阻不符合要求,應及時排查原因并修復,如檢查接地極是否松動、接地線是否斷裂等,以保證設備在運行過程中的接地安全。

溫度控制

電氣設備在運行過程中會產生熱量,必須采取有效的措施控制設備的表面溫度,使其不超過作業環境中易燃易爆物質的引燃溫度。不同的防爆類型設備有相應的溫度組別限制,如 T1 組別的設備允許*表面溫度為 450℃,T6 組別的設備允許*表面溫度為 85℃。在清理甲醛罐等作業中,由于甲醛的引燃溫度相對較低,選用的電氣設備溫度組別應與之適配,且在設備運行過程中,可通過安裝溫度監測裝置,實時監測設備關鍵部位的溫度,一旦溫度接近或超過允許值,應立即采取降溫措施,如停止設備運行、加強通風散熱等,防止因設備過熱引發爆炸事故。

定期維護與檢查

建立定期維護和檢查制度,對清理作業中使用的電氣設備進行全面檢查和維護。檢查內容包括設備的防爆外殼是否有裂紋、變形,密封件是否老化、損壞,電氣連接部位是否松動,接地是否可靠等。例如,每月對清理甲醛罐的電氣設備進行一次全面檢查,每季度進行一次深度維護,及時發現并處理潛在的安全隱患。

維護人員應具備專業的知識和技能,經過相關防爆電氣設備維護培訓并取得相應資質。在維護過程中,應使用符合防爆要求的工具,避免因操作不當引發爆炸危險。如在拆卸和安裝防爆電氣設備的部件時,應使用專用的防爆工具,防止工具與設備部件碰撞產生火花。同時,維護人員應詳細記錄每次維護和檢查的情況,包括發現的問題、采取的措施以及設備的運行狀態等,以便對設備的運行情況進行跟蹤和分析,為后續的維護和管理提供依據。

四、特殊環境下的額外防爆要求

粉塵環境

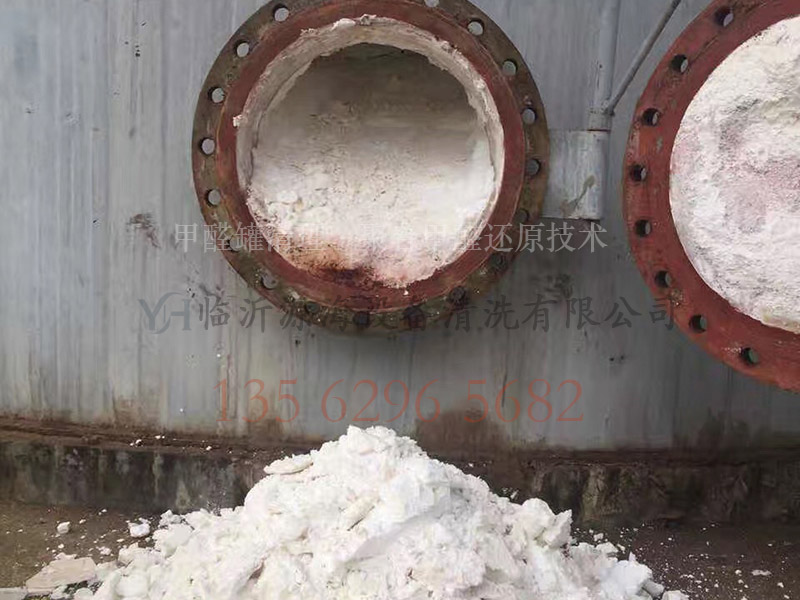

在存在粉塵的清理作業環境中,如在進行一些涉及粉塵狀甲醛聚合物等殘渣處理時,除了滿足一般性的防爆要求外,電氣設備還需具備特殊的防塵措施。設備的外殼應采用防塵結構設計,防護等級通常應達到 IP5X 及以上,以防止粉塵進入設備內部。例如,選用的電機應具有良好的防塵罩,且通風口等部位應設置有效的防塵濾網,阻止粉塵進入電機內部,避免粉塵堆積引發電氣故障和爆炸危險。

對于產生粉塵的設備,如在清理過程中可能會使粉塵飛揚的攪拌設備、輸送設備等,應采取措施減少粉塵的產生和擴散。可采用密閉式的設備結構,或在設備周圍設置吸塵裝置,及時收集飛揚的粉塵,降低作業環境中的粉塵濃度,減少粉塵爆炸的風險。同時,在粉塵環境中使用的電氣設備應定期進行清理,清除設備表面和內部積聚的粉塵,保持設備的清潔,確保設備的正常運行和防爆性能。

潮濕環境

若清理作業環境較為潮濕,如在一些靠近水源或存在甲醛溶液泄漏的場所,電氣設備的防水性能和防腐蝕性能需進一步加強。設備的外殼防護等級應至少達到 IP65 及以上,其中 “6” 表示完全防止粉塵進入,“5” 表示防止各方向低壓噴射水的侵入。例如,在這種潮濕環境下使用的配電箱,應采用防水型配電箱,其柜門應具有良好的密封性能,可有效防止水分進入配電箱內部,避免電氣元件因受潮短路引發火災或爆炸事故。

對于電氣設備內部的電氣元件,應選用具有防潮、防腐蝕性能的產品,并采取適當的防護措施,如涂覆防潮漆、安裝*裝置等。定期對設備進行防潮檢查,如檢查設備內部是否有積水、結露現象,及時清理水分,保持設備內部干燥。同時,加強對設備絕緣性能的檢測,防止因潮濕導致絕緣性能下降,引發漏電和短路等問題,確保設備在潮濕環境下的安全運行。

腐蝕環境

在清理作業中,如果存在腐蝕性物質,如某些含有酸性或堿性成分的甲醛罐殘渣,電氣設備的外殼和內部部件應采用耐腐蝕材料制造。例如,選用不銹鋼材質的外殼、耐腐蝕的電氣連接部件等,以防止設備受到腐蝕而損壞,影響其防爆性能。

對于已經安裝在腐蝕環境中的電氣設備,應定期進行防腐處理,如對設備表面進行噴漆、涂覆防腐涂層等,增強設備的耐腐蝕能力。同時,加強對設備的檢查和維護,及時發現設備表面的腐蝕跡象,如出現銹斑、涂層脫落等情況,應及時進行修復和處理,確保設備在腐蝕環境下的長期安全運行。此外,在選擇電氣設備時,應充分考慮設備的防護等級和適用環境,確保設備能夠適應腐蝕環境的特殊要求。

對于存在易燃易爆氣體或粉塵的清理作業環境,應根據危險場所的區域等級和氣體、粉塵的性質,選擇相應防爆類型的電氣設備。例如,在經常出現爆炸性氣體混合物的場所(1 區),優先選用隔爆型(Ex d)電氣設備。隔爆型設備的外殼能夠承受內部爆炸產生的壓力,并阻止火焰傳播到外部環境,從而避免引發周圍爆炸性混合物的爆炸。像專業清理甲醛罐的作業場景中,由于甲醛氣體具有易燃易爆性,若在 1 區作業,隔爆型電機等設備便是較為合適的選擇。

在偶爾出現爆炸性氣體混合物的場所(2 區),除了隔爆型設備,增安型(Ex e)設備也可選用。增安型設備在正常運行條件下不會產生電弧、火花或危險高溫,通過采取一系列措施如提高絕緣性能、增加電氣間隙和爬電距離等,進一步提高設備的安全性,降低引發爆炸的風險。

防爆等級匹配

電氣設備的防爆等級需與作業環境中存在的爆炸性物質的組別和級別相匹配。爆炸性物質分為不同的組別,如 ⅡA、ⅡB、ⅡC,其中 ⅡC 類危險性*。級別則根據設備允許的*表面溫度劃分,如 T1 - T6,T6 允許的*表面溫度*,安全性更高。在涉及清理甲醛罐殘渣處理等作業中,若環境中存在的甲醛氣體與其他雜質混合形成的爆炸性混合物屬于 ⅡB 類,溫度組別為 T4,那么所選電氣設備的防爆等級必須至少達到 Ex dⅡBT4,以確保設備在該環境下的安全運行。

粉塵環境下,同樣要依據粉塵的特性選擇合適的防爆電氣設備。例如,對于鋁鎂等金屬粉塵,因其爆炸危險性較高,應選用防護級別更高的設備,如滿足粉塵防爆標準的專用設備,且設備的外殼防護等級需符合相應要求,防止粉塵進入設備內部引發爆炸。

認證與標志

所選用的防爆電氣設備必須具有相應的防爆認證證書,這是設備符合防爆標準的重要證明。例如,國內的防爆電氣設備需取得由國家指定的認證機構頒發的防爆合格證,證明該設備經過嚴格測試,滿足相關防爆標準的要求。

設備外殼應清晰標注防爆標志,如 Ex dⅡBT4 Gb 等,其中 “Ex” 表示防爆,“d” 為防爆類型(隔爆型),“ⅡB” 是爆炸性氣體混合物的組別,“T4” 為溫度組別,“Gb” 表示設備的保護級別。這些標志為使用者提供了設備防爆性能的關鍵信息,便于正確選擇和使用設備。

二、電氣設備結構的防爆要求

外殼防護

電氣設備的外殼應具備足夠的強度和良好的密封性能。以清理甲醛罐公司使用的電氣設備為例,其外殼通常采用高強度的金屬材料制造,如鑄鋼或鋁合金,能夠承受一定程度的外力沖擊,防止因碰撞等原因導致外殼損壞,使內部帶電部件暴露,引發爆炸危險。

外殼的密封性能至關重要,需采用有效的密封措施,如橡膠密封圈等,防止易燃易爆氣體或粉塵進入設備內部。對于可能接觸到液體或粉塵的設備,如在一些存在甲醛溶液泄漏風險或粉塵較多的清理作業現場,設備外殼的防護等級應達到相應標準,如 IP54 及以上,其中 “IP” 表示防護等級,“5” 表示防塵等級,能防止有害粉塵堆積;“4” 表示防水等級,可防止各方向飛濺而來的水侵入設備而造成損壞。

電氣間隙與爬電距離

電氣設備內部的帶電部件之間、帶電部件與外殼之間應保持足夠的電氣間隙和爬電距離。電氣間隙是指兩個導電部分之間的最短空氣距離,爬電距離則是指沿絕緣表面測得的兩個導電部分之間的最短距離。在清理作業環境中,由于可能存在濕度較大、有腐蝕性氣體等情況,適當加大電氣間隙和爬電距離,能有效防止電氣擊穿和漏電現象的發生,避免產生電火花引發爆炸。例如,在濕度較高的甲醛罐清理現場,電氣設備的電氣間隙和爬電距離應按照相關標準的要求進行設計和制造,確保在惡劣環境下設備的電氣安全性能。

接線與連接

電氣設備的接線盒應符合防爆要求,采用密封良好的結構,防止易燃易爆物質進入接線部位。接線盒內的接線應牢固可靠,導線的連接應采用合適的方法,如壓接、焊接等,確保接觸良好,避免因接觸不良產生電阻增大、發熱甚至電火花的情況。

不同電氣設備之間的連接電纜也需滿足防爆要求,通常采用具有防爆性能的電纜,如鎧裝電纜,其外層的金屬鎧裝可提供額外的防護,防止電纜受到外力破壞,同時電纜的絕緣性能應良好,能有效防止漏電。在連接過程中,電纜與設備的連接部位應采用專用的防爆連接裝置,確保連接的密封性和可靠性。例如,在臨沂源海設備清洗有限公司進行的清理作業中,從配電箱到作業現場的電氣設備之間的連接電纜,就選用了符合防爆標準的鎧裝電纜,并通過專業的防爆連接頭進行連接,以保障整個電氣系統的防爆性能。

三、運行與維護中的防爆要求

接地保護

所有用于清理作業的防爆電氣設備都必須進行可靠的接地。接地的目的是在設備發生漏電等故障時,將電流引入大地,避免設備外殼帶電引發觸電和爆炸危險。設備的金屬外殼、金屬構架、金屬配線管及其配件、電纜保護管、電纜的金屬護套等非帶電的裸露金屬部分均應接地。

接地電阻應符合相關標準要求,一般情況下,中性點不接地系統,接地電阻值不大于 10Ω;中性點接地系統,接地電阻值不大于 4Ω。定期對接地電阻進行檢測,確保接地系統的有效性。例如,專業清理甲醛罐的作業設備,在每次作業前都應對其接地電阻進行檢查,若發現接地電阻不符合要求,應及時排查原因并修復,如檢查接地極是否松動、接地線是否斷裂等,以保證設備在運行過程中的接地安全。

溫度控制

電氣設備在運行過程中會產生熱量,必須采取有效的措施控制設備的表面溫度,使其不超過作業環境中易燃易爆物質的引燃溫度。不同的防爆類型設備有相應的溫度組別限制,如 T1 組別的設備允許*表面溫度為 450℃,T6 組別的設備允許*表面溫度為 85℃。在清理甲醛罐等作業中,由于甲醛的引燃溫度相對較低,選用的電氣設備溫度組別應與之適配,且在設備運行過程中,可通過安裝溫度監測裝置,實時監測設備關鍵部位的溫度,一旦溫度接近或超過允許值,應立即采取降溫措施,如停止設備運行、加強通風散熱等,防止因設備過熱引發爆炸事故。

定期維護與檢查

建立定期維護和檢查制度,對清理作業中使用的電氣設備進行全面檢查和維護。檢查內容包括設備的防爆外殼是否有裂紋、變形,密封件是否老化、損壞,電氣連接部位是否松動,接地是否可靠等。例如,每月對清理甲醛罐的電氣設備進行一次全面檢查,每季度進行一次深度維護,及時發現并處理潛在的安全隱患。

維護人員應具備專業的知識和技能,經過相關防爆電氣設備維護培訓并取得相應資質。在維護過程中,應使用符合防爆要求的工具,避免因操作不當引發爆炸危險。如在拆卸和安裝防爆電氣設備的部件時,應使用專用的防爆工具,防止工具與設備部件碰撞產生火花。同時,維護人員應詳細記錄每次維護和檢查的情況,包括發現的問題、采取的措施以及設備的運行狀態等,以便對設備的運行情況進行跟蹤和分析,為后續的維護和管理提供依據。

四、特殊環境下的額外防爆要求

粉塵環境

在存在粉塵的清理作業環境中,如在進行一些涉及粉塵狀甲醛聚合物等殘渣處理時,除了滿足一般性的防爆要求外,電氣設備還需具備特殊的防塵措施。設備的外殼應采用防塵結構設計,防護等級通常應達到 IP5X 及以上,以防止粉塵進入設備內部。例如,選用的電機應具有良好的防塵罩,且通風口等部位應設置有效的防塵濾網,阻止粉塵進入電機內部,避免粉塵堆積引發電氣故障和爆炸危險。

對于產生粉塵的設備,如在清理過程中可能會使粉塵飛揚的攪拌設備、輸送設備等,應采取措施減少粉塵的產生和擴散。可采用密閉式的設備結構,或在設備周圍設置吸塵裝置,及時收集飛揚的粉塵,降低作業環境中的粉塵濃度,減少粉塵爆炸的風險。同時,在粉塵環境中使用的電氣設備應定期進行清理,清除設備表面和內部積聚的粉塵,保持設備的清潔,確保設備的正常運行和防爆性能。

潮濕環境

若清理作業環境較為潮濕,如在一些靠近水源或存在甲醛溶液泄漏的場所,電氣設備的防水性能和防腐蝕性能需進一步加強。設備的外殼防護等級應至少達到 IP65 及以上,其中 “6” 表示完全防止粉塵進入,“5” 表示防止各方向低壓噴射水的侵入。例如,在這種潮濕環境下使用的配電箱,應采用防水型配電箱,其柜門應具有良好的密封性能,可有效防止水分進入配電箱內部,避免電氣元件因受潮短路引發火災或爆炸事故。

對于電氣設備內部的電氣元件,應選用具有防潮、防腐蝕性能的產品,并采取適當的防護措施,如涂覆防潮漆、安裝*裝置等。定期對設備進行防潮檢查,如檢查設備內部是否有積水、結露現象,及時清理水分,保持設備內部干燥。同時,加強對設備絕緣性能的檢測,防止因潮濕導致絕緣性能下降,引發漏電和短路等問題,確保設備在潮濕環境下的安全運行。

腐蝕環境

在清理作業中,如果存在腐蝕性物質,如某些含有酸性或堿性成分的甲醛罐殘渣,電氣設備的外殼和內部部件應采用耐腐蝕材料制造。例如,選用不銹鋼材質的外殼、耐腐蝕的電氣連接部件等,以防止設備受到腐蝕而損壞,影響其防爆性能。

對于已經安裝在腐蝕環境中的電氣設備,應定期進行防腐處理,如對設備表面進行噴漆、涂覆防腐涂層等,增強設備的耐腐蝕能力。同時,加強對設備的檢查和維護,及時發現設備表面的腐蝕跡象,如出現銹斑、涂層脫落等情況,應及時進行修復和處理,確保設備在腐蝕環境下的長期安全運行。此外,在選擇電氣設備時,應充分考慮設備的防護等級和適用環境,確保設備能夠適應腐蝕環境的特殊要求。